Texto

elaborado en base al redactado por el autor arriba mencionado.

DISEÑO Y CONSTRUCCION DE MECANISMOS DE CONTROL DE

MODELOS UCONTROL

Jan Skrábalek

Los mecanismos de control deben estar correctamente diseñado

en términos de su ubicación en el fuselaje

del modelo y en términos de sus funciones cinemáticas

(confirmadas por análisis gráfico o matemático).

Podemos proceder al diseño y la construcción

(en forma de dibujos simplificados) y una construcción

práctica en el taller.

Se deben respetar los siguientes requisitos principales

al preparar una propuesta de diseño:

- minimización del número de componentes

principales,

- suficiente resistencia y rigidez de los

componentes con un peso mínimo,

- resistencias de fricción mínimas

de las conexiones móviles,

- vida útil suficientemente larga de las conexiones

móviles,

- buena producción tecnológica del mecanismo.

Al minimizar el número de componentes principales,

también aseguramos la minimización del número

de componentes mutuamente fijados.

La conexión de estos componentes en el mecanismo

de control, aumentan la seguridad del mismo contra fallos

y a la vez aumentará la vida del mismo.

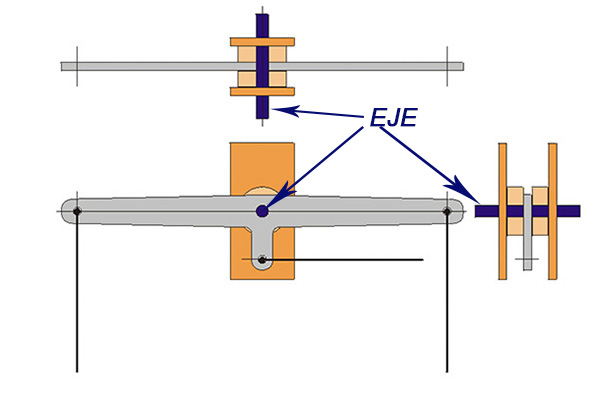

Un ejemplo típico de minimizar el número de

componentes es la forma clásica del balancín

con el eje girando directamente en el mismo. Esta

es la forma clásica, hecha de una sola pieza de material

(duraluminio o chapa de acero, laminado, delrin, etc.) según

se ve en la figura siguiente.

El balancin está montado de forma tal que gira

en el eje el cual está fijo en la parte

establecida para ello en el ala, tal como se muestra en

la figura anterior.

La posición axial del eje está asegurada por

fijación en el ala. Los cables y varillas de control

también se ubican y fijan simplemente en los agujeros

correspondientes.

La solución mencionada, aunque simple y fácil,

no cumple con el requisito de vida útil suficientemente

larga de las articulaciones giratorias. Por lo tanto, lo

usamos para modelos entrenadores o modelos de la categoría

F2D (combate), que en realidad son material de modelado

"consumibles".

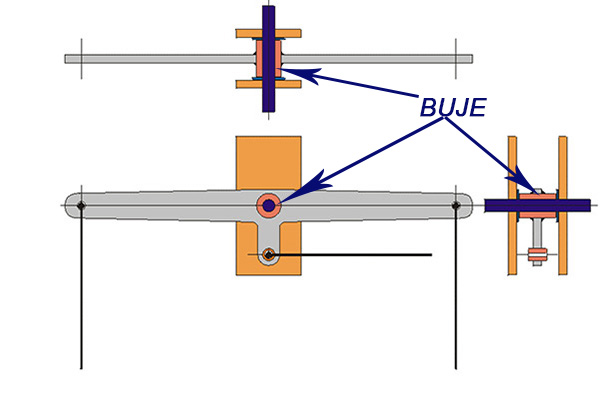

Para prolongar la vida de las conexiones es mejor hacer

los balancines incorporando en los mismos un buje

metálico para giro en el eje, firmemente

conectado en el balancin y a la vez las salidas de lineas

forradas con nailon o teflón, según se muestra

en la figura siguiente.

A

los agujeros para los cables de salida no es necesario embujar

porque el aumento de juego de los agujeros no es un problema.

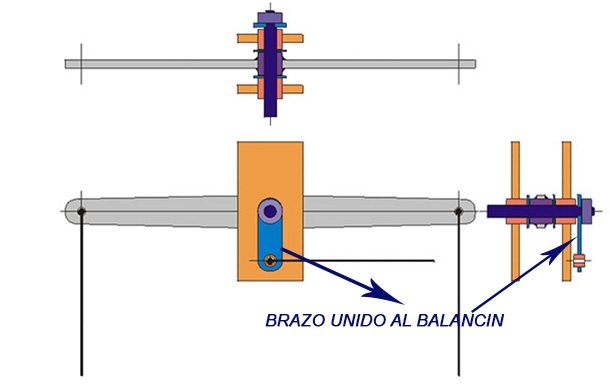

Recientemente, el uso de modelos desmontables

se ha generalizado el uso del balancín expuesto por

fuera del ala a diferencia de los ejemplos anteriores, especialmente

para la categoría F2B. Esta novedad, además

de mejorar las condiciones de transporte, es una solución

que también trae la posibilidad de acceso directo

a las expuestas conexiones del mecanismo de control, así

como la posibilidad de ajustar las relaciones de transmisión

del mecanismo cambiando las longitudes de los brazos de

palanca individuales.

La

figura que sigue muestra la solución de diseño

utilizado en modelos desmontables. El "punto"

de giro del balancin está firmemente conectado a

un brazo pequeño fijado y solidario con

el giro del mismo. En el extremo de ese brazo o palanca

se fija la varilla (pushorod) de mando.

Al comparar esta solución con la solución

anterior, se puede ver que el número de componentes

ha aumentado y, lo que es más importante, se agregaron

dos importantes conexiones fijas de alta tensión,

que transmiten momentos de control entre las palancas.

En contraposición, en caso de falla de cualquiera

de estas conexiones, es inevitable un accidente modelo.

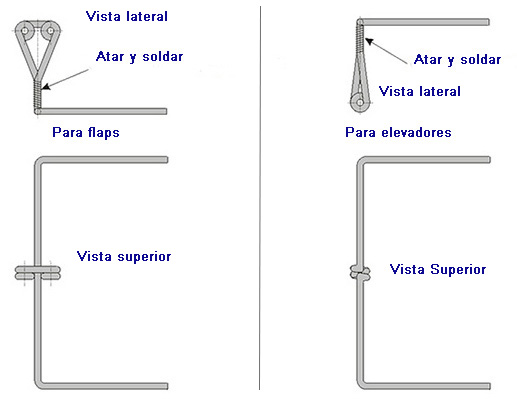

Otro

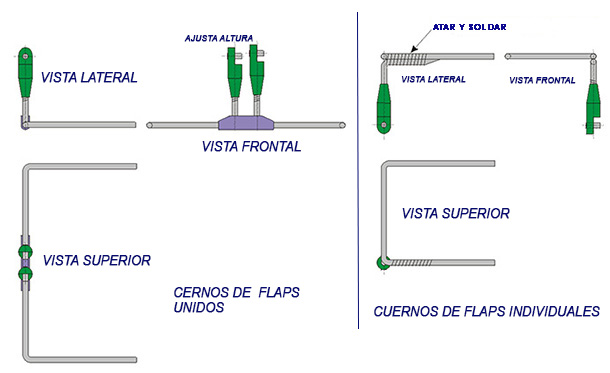

ejemplo típico de minimizar el número de componentes

principales es el diseño de las palancas o "cuernos"

de control de los flaps y elevadores, es en la forma que

se muestran en la figura siguiente.

CUERNOS DE FLAPS Y ELEVADORES

Los cuernos mencionados se pueden fabricar doblando una

pieza de alambre de acero (puede ser rayo de bicicleta o

motocicleta), para los flaps y elevadores como se muestra

en la siguiente imagen.

Esta solución de diseño la utilizó

durante muchos años J. Gabris en

sus modelos "SUPER MASTER" (Nota

1) sin las más mínimas

perturbaciones, ni un aumento notable del juego en las articulaciones

giratorias.

Desde el punto de vista de la fabricación, está

claro que para hacer tales cuernos se requiere una habilidad

adecuada que se obtiene practicando al doblar una gran cantidad

de alambres hasta lograr el buscado.

Para los modelos desmontables de la categoría F2B,

los cuernos de control de los flaps y elevadores se fabrican

en forma tal que permiten cambiar la longitud de los brazos.

Unas de las soluciones se muestran en la figura siguiente.

En la figura de la izquierda, los cuernos estan formados

por dos partes individuales, conectadas

por un "canal" fabricado en chapa de acero. Una

pieza hecha con duraluminio ajustable axialmente se atornilla

en la rosca del extremo de cada brazo donde se conecta el

pushrod.

En la figura de la derecha la conexión a los flaps

se ha hecho en dos partes separadas interconectadas

por alambre y soldadura. S.Cech utilizó

los cuernos con esta construcción en sus modelos

"UNO" (Nota 2).

Al comparar estas soluciones de diseño con la solución

de la figura anterior a esta, vemos que el número

de componentes principales y el número de sus conexiones

fuertes ha aumentado, lo que necesariamente se reflejará

en un aumento de peso y una menor confiabilidad. Esto sin

embargo, se compensa por la mayor capacidad de ajuste y

la facilidad de cambio de partes del mecanismo.

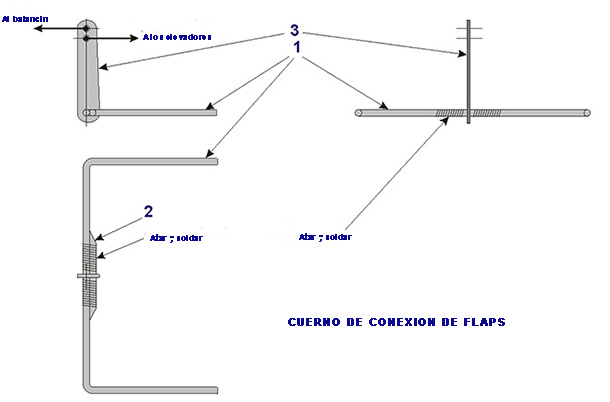

La figura que sigue muestra otro diseño comúnmente

utilizado en la fabricación de cuernos.

El cuerno o "palanca en U" del control de los

elevadores está hecha en ambos casos de una sola

pieza con un eje de alambre de acero en en el que se fija

un cuerno de accionamiento de chapa de acero con orificios

para su conexión con la barra de empuje (pushrod).

Garantizar la suficiente resistencia y fiabilidad de la

conexión del cuerno con el pushrod es resuelto doblando

el alambre en el área de la unión en su conexión

con un alambre soldándo en el lugar.

Todas las conexiones importantes del cuerno y los pushrods

en los flaps y los elevadores desde el punto de vista de

la confiabilidad se logran mejor utilizando soldadura con

plata. Soldar con estaño no garantiza seguridad

excepto para uniones donde no se requieren esfuerzos y en

estos casos es conveniente enrollar las partes con alambre

de cobre de 0.2 o 0.3 mm y luego soldar.

SALIDA

DE LINEAS

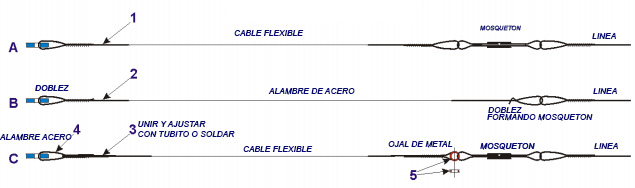

En

la figura siguiente, se mestran algunas formas de union

de las salidas de lineas.

En el ejemplo (A), se pasa el cable flexible

por cada agujero en el extremo del balancin,

se vuelve sobre el mismo pasando por un tubito metálico

el cual se presiona para ajustar ese cierre o se enrollan

las partes con alambre de cobre de 0.2 o 0.3 mm soldando

con estaño. Esto se hace también en el otro

extremo de la salida de la linea en el ala. Las lineas de

vuelo se unen con un mosquetón a estas salidas de

línea.

En la versión (B) para las salidas de lineas se utiliza

alambre de acero en lugar de cable flexible.

En la conexión con el balancin, se realiza el doblez

y cierre en forma similar a lo enunciado para el caso (A)

y en el extremo de salida en el ala, se forma un gancho

que a la vez sirve como mosquetón.

La desventaja de esta realización es la alta rigidez

a la flexión, provocando incluso que el alambre sufra

curvaduras durante el transporte. La flexión accidental

de cables es una causa común de atascamiento de cables

en la salida final enel ala.

La versión (C) está hecha combinando alambre

de acero y cable flexible y elimina las desventajas de la

versión (A) y (B).

El punto de conexión con el balancin está

hecho de alambre de acero y el mismo se conecta al cable

mediante envoltura con el extremo del cable en la posición

1, y una segunda vuelta con el extremo del cable en la posición

2 y soldando.

Para la conexión de los cables de salida con las

lineas de vuelo, en su extremo se coloca un anillo

de metal (5) asegurando de esta forma una larga

vida a esa unión.

Para la unión de los cables es preferible básicamente

usar un conector de hojalata. El uso de soldadura fuerte

provocaría cambios estructurales material del cable

causado por alta temperatura y un cambio de en la rigidez

de flexión entre el tramo soldado y la parte no soldada

del cable, con un impacto negativo en la resistencia por

fatiga del cable. Tambien es necesario limpiar a

fondo las juntas soldadas de los residuos

de ácido.

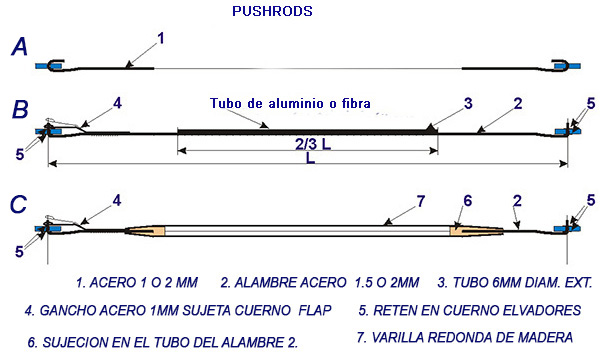

PUSHRODS

El último elemento estructural principal de los mecanismos

de control son las varillas de mando o "pushrods".

En la figura siguiente se muestran varios diseños

de uso común.

En (A) el pushrod está hecho de una sola pieza de

alambre de acero y después de pasar

a través de los orificios de los cuernos correspondientes

se asegura contra caídas doblando los extremos en

forma de "U". Esta versión es

muy simple, pero con posible corta vida útil de las

juntas giratorias y holgura relativamente grande solo es

adecuada para modelos de entrenamiento, modelos categoría

F2D, o para controlar funciones auxiliares para las categorías

F4B (escala).

En (B) el pushrod también está hecho de una

conexión a los cuernos con alambre de acero en ambos

extremos unidos mediante un tubo de fibra de carbono o aluminio

de un largo de 2/3 del total. Dar forma de "L"

a los extremos proporciona un área de contacto más

grande en el cuerno y menos juego en las conexiones con

los mismos, que aún pueden ser

complementado con arandelas para aumentar la vida útil

de la conexión.

El pushrod está asegurado contra salidas del cuerno,

soldando un alambre fino de acero a modo de retén

o resorte (5) permitiendo un fácil montaje y desmontaje

del pushrod.

En el caso de utilizar varillas de alambre en lugar de los

tubos antes mencionados, la rigidez puede aumentarse en

su elastisidad doblándolos en la parte media, o utilizando

dos alambres, que en la parte media doblamos

en forma cruzada. Este cruce es ventajoso al ajustar las

posiciones básicas de los cuernos al montar el mecanismo

de control.

Si descubrimos del análisis gráfico de la

función cinemática que la varilla realiza

un movimiento de balanceo alrededor de la parte media (se

mueve axialmente), podemos colocar una guía en el

lugar de la flexion.

En

(C), se muestra otra forma que que está en contra

de la solución (B) preferiblemente en términos

de peso mediante uso de un tubo liviano de fibra o de madera

redonda dura. El ajuste de la longitud exacta de la varilla

es posible gracias a una rosca conectando cada un extremo

de la misma.

Es una conexión útil en pushrods de flaps

y elevadores.

Nota

1: Gabris (chekoslovakia) ganó el FIA F2B WC dos

veces con este modelo: 1966 en Inglaterra y 1968 en Finlandia

Hacer click

aqui para bajar el plano

Nota

2: "UNO" modelo de Stanislav Czech ganador del

Campeonato de Europa de F2B en 1983,

Hacer

click aqui para bajar el plano