|

El “crutch”

Sistema para montaje de bancadas de motor

Autor: Juan Carlos Pesce (Bs. As.)

jcp541@gmail.com

|

Se

denomina “crutch” (muleta, en inglés) a la bancada de los

modelos con fuselaje que se construye como una unidad

independiente, para luego agregar los laterales del fuselaje y

el resto. Es diferente del sistema normal de construcción ya que

en este caso la trompa del modelo se prepara armando “de una” (o

casi) todo el conjunto: los listones de la bancada y/o, según

sea el caso, el aro frontal, la F1, la F2, los laterales, piso

y/o tapa del fuselaje

Las características particulares del sistema “crutch” son las

siguientes:

-

Al

armar la bancada sobre una superficie plana se puede asegurar la

horizontalidad y paralelismo de los listones.

-

En

caso de estar prevista incidencia de motor, es sencillo

prepararla durante la etapa de construcción de la bancada.

-

Los

listones de balsa transversales que unen los listones de la

bancada fortalecen el conjunto.

-

Facilita la operación de “presentar” el motor, para medir con

exactitud la separación de los listones y para marcar los

agujeros en la bancada.

-

Lo

mismo para “presentar” y buscar la ubicación del tanque de

combustible.

-

La

perforación de los agujeros del motor es más fácil, al no estar

los listones todavía unidos a los costados del fuse.

-

Si

el resultado final no es el que uno esperaba se puede modificar

con relativa facilidad y, de última, si no hay solución se puede

descartar sin mucho dolor y hacer otro intento.

En el foro de

Internet “Stunt Hangar” (www.stunthangar.com) hemos encontrado

una secuencia fotográfica de la construcción de este tipo de

bancada, la cual nos servirá para ilustrar este método.

|

|

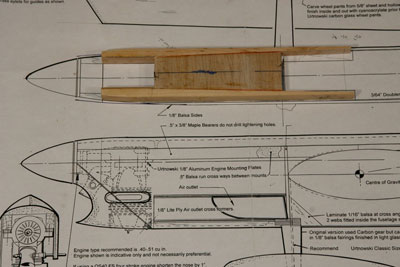

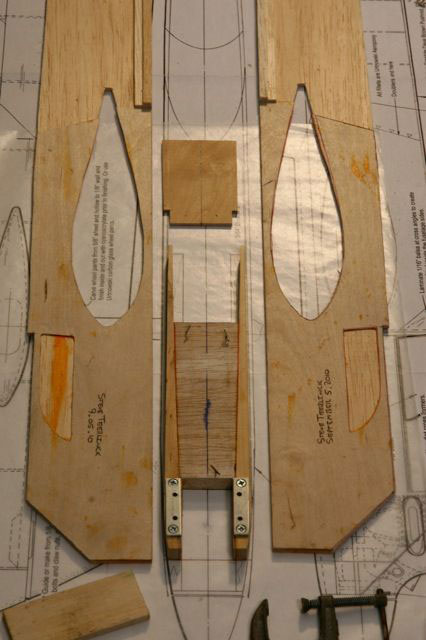

Los listones

de la bancada y la plancha de balsa de refuerzo se

presentan sobre el plano. La separación final de los

listones la dará el ancho del carter del motor. Observe

que la parte final de los listones ha sido afinada para

ahorrar peso. |

|

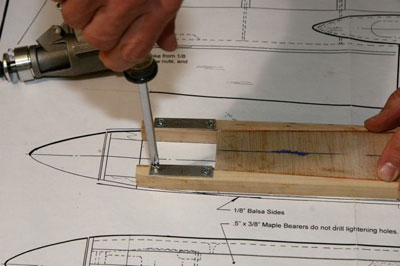

Se

“presentan” el motor y las planchas de aluminio que

protegerán los listones de la bancada. |

|

|

|

Se perforan

(borde fresado) los agujeros para mantener en su lugar las

planchas de aluminio. |

|

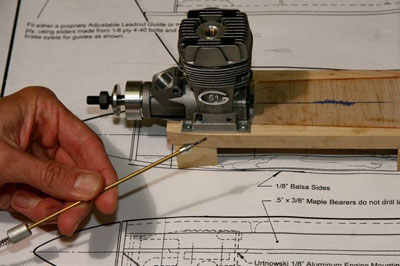

Se

atornillan las planchas de aluminio a los listones de las

bancadas.

|

|

|

Ya se ha

colocado el primer tornillo de la bancada y, con el motor

colocado, se va a marcar el próximo agujero usando una

herramienta especial para estos menesteres (Great Planes

Dead Center Locator). |

|

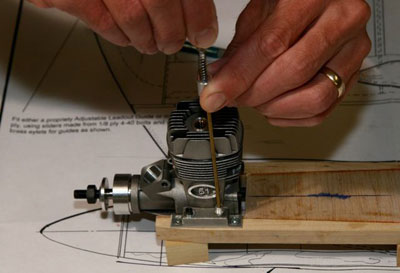

Utilización

de la herramienta de Great Planes. |

|

|

|

Perforación

del agujero guía, con mecha de diámetro pequeño. |

|

Se da vuelta

la bancada y, usando el agujero guía, se prepara el

receptáculo para el “blint nut” (tuerca autoempotrable) en

el listón de la bancada. |

|

|

|

Con la mecha

del diámetro apropiado se hace el agujero definitivo. Se

observan dos “blint nuts” ya colocados.

|

|

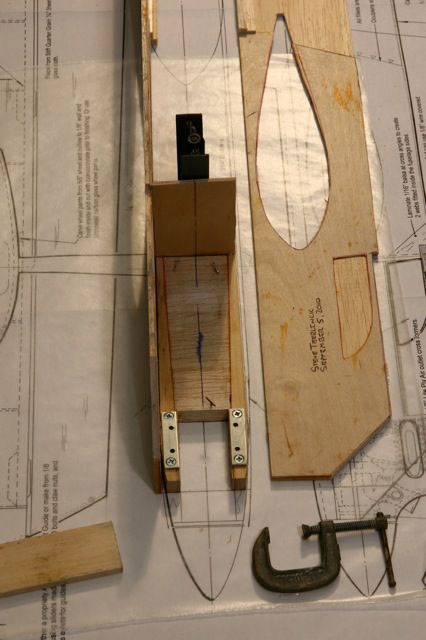

Con el

“crutch” ya preparado, vemos las piezas listas para su

ensamble. |

|

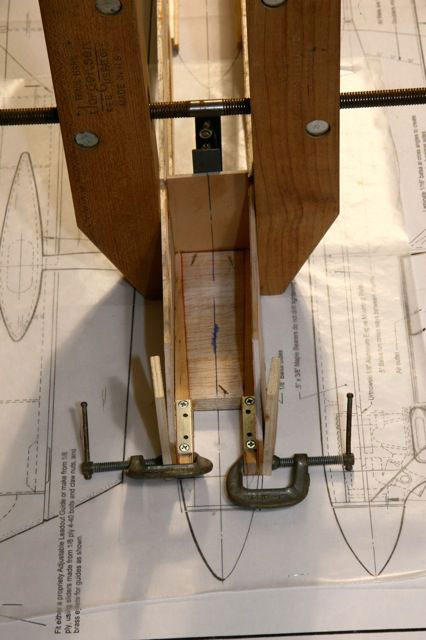

Se ha pegado

la F2 y uno de los laterales del fuse. Observe que el

extremo delantero del lateral del fuse todavía no se ha

“arrimado” al listón de la bancada.

|

|

|

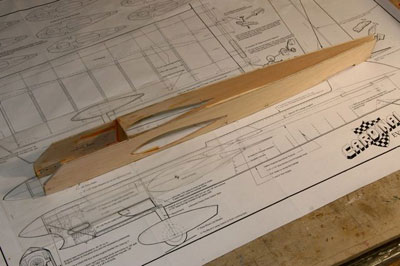

Etapa final. |

|

Trabajo

terminado. Ahora se puede unir al resto del modelo. |

|

Sobre la base de

la secuencia que se ha mostrado cada uno podrá hacer sus propias

adecuaciones particulares.