Uno de los aspectos más ignorados de la construcción del modelo de acrobacia es la precisión del radio del borde de ataque. Si los radios superior e inferior de cada uno de los bordes de ataque no son absolutamente perfectos, el resultado será un modelo que tendrá problemas de precisión en un grado u otro.

Bill Werwage tenía unos pocos modelos que deberían haber volado bien, pero no lo hizo. Estudió los modelos en detalle y llegó a la conclusión de que el denominador común por lo que no volaban bien era perfiles de bordes de ataque inconsistentes. En varios casos se despegaron los bordes delanteros de los modelos y se pegaron otros nuevos, cuidando la forma para asegurar la exactitud completa e instantáneamente los modelos fueron mucho mejores! Esto es lo que nos llevó a desarrollar bordes de ataque moldeados para nuestras alas construidas con espuma de plierutano luego extruídas (1).

Hay que dar forma a los bordes de ataque alrededor de un molde -que se corta con precisión con un alambre caliente-, para que se obtengan resultados absolutamente repetibles y que aseguran las piezas de forma perfecta. Si estas piezas están a su vez unidas con precisión a los marcos de las alas (costillas y largueros), el resultado es un borde de ataque de forma perfecta.

Esto se ha estado trabajando muy bien en bordes de ataque construídos durante bastante tiempo, sin embargo parece que la adaptación de esta tecnología a las alas de núcleo de espuma (2) ha presentado algún problema. La verdad es que es muy fácil de utilizar este procedimiento en un ala de espuma extruída.

La clave de nuevo es la precisión en la capacidad del hilo caliente para cortar un un radio perfecto en el borde delantero del molde de espuma y luego adherir un enchapado en ese molde de espuma.

He realizado una guía fotográfica que (esperemos) explicará el procedimiento:

|

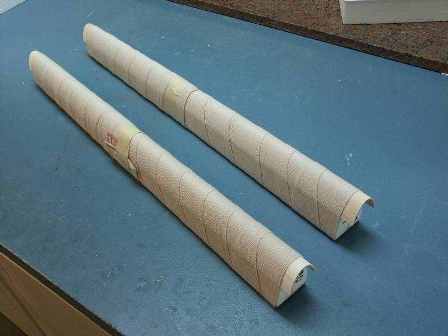

En la foto anterior, se muestra el grosor de balsa del enchapado, en este caso 1/16 pulgadas (1,5 mm) ya formado alrededor del molde del borde de ataque. Hay una serie de cosas de las que hablar aquí: El primer paso es hacer el molde de espuma del borde de ataque, y usted puede hacerlo si tiene el equipo necesario, o sino obtener uno de los que se ofrecen como servicio de corte de alas de espuma.

Tenga en cuenta que el borde posterior de este molde se refuerza con un pedazo de madera terciada de la altura y largo del mismo. Esto pone rígido el molde de modo que no se "arqueará" durante el proceso de envoltura, asegurando una pieza recta y precisa en el moldeado. La balsa se envuelve sobre el molde exactamente de la misma manera que se usaría para moldear un enchapado de balsa para un ala construida con costillas de balsa(3). (se describe todo este proceso y se muestra en detalle en la sección de videos de "Robin’s View Productions" ).

Antes de la colocar en el molde del borde de ataque, las planchas de balsa se humedecen y se moldean, ya cortadas en su formato final. Hago esto con una regla y un cuchillo de hoja # 11. Después de que el borde se corta con el cutter, los lijo perfectamente cuadrados. Yo uso una barra de lijado larga "Permagrit" de 24 pulgadas para esta operación. La barra de lijado está hecha de una extrusión de aluminio que se puede utilizar en su lado para permitir que la hoja de balsa se deslice en contra de ella y lograr una perfecto lijado de 90 grados.

También prefiero hacer mi enchapado de balsa a colocar sobre el molde de espuma, de trozos de balsa de 3 pulgadas de ancho. Luego, recorto y lijo esa pieza apenas por debajo de 3 pulgadas de ancho, listas para aplicarse en el molde. Después de recortar bien los bordes y lijar, se traza una línea central dispuesta en toda la longitud de la pieza en el lado interno que finalmente se asentará contra el ala. Para ello, utilice un bolígrafo.

Se continúa mojando bien toda la madera de balsa con agua caliente curvándola suvamente y luego se posiciona la pieza en bruto en el molde del borde de ataque. Alinear la línea central en el espacio con las líneas centrales de los extremos del molde en cada extremo, y mantener en su lugar mediante la inserción de alfileres en el molde.

Ahora envuelva toda la balsa alrededor del molde firmemente usando un vendaje elástico. Coloque cinta en el extremo de la envoltura y deje que el moldeado se seque totalmente (generalmente 24 horas por lo menos!) Véase la siguiente foto.

|

Una vez seco, desenvuelva la venda elástica y los resultados deben parecerse a esto:

|

Note de estar seguro de retirar cuidadosamente los alfileres para evitar estropear la superficie de la balsa moldeada.

Ahora es el momento de preparar la instalación del enchapado en las semialas derecha e izquierda de espuma. En la foto de abajo se muestran todos los materiales necesarios para comenzar este proceso. El núcleo de espuma que componen las semialas se deben limpiar a fondo con una aspiradora para eliminar el polvo de espuma de lijado (el pegamento no se pega de manera efectiva a una superficie polvorienta). Para el pegado, usted necesitará una buena resina de laminación. Yo uso y recomiendo altamente Resina Acabado de Z-Poxy para este proceso. Esa resina tiene tiempo de trabajo adecuado (vida útil), es fácil de aplicar y se cura con bastante rapidez. También cura muy duro, asegurando una mayor resistencia. Algunas resinas epoxídicas nunca consiguen quedar completamente duras, y estoy bastante seguro de que no producen una unión tan fuerte como el material Z-Poxy. También necesitará cinta adhesiva y un pincel.

|

Mezcle hasta alrededor de media onza de Resina Acabado-Z Poxy en una taza y luego comience el cepillado sobre la cara interior de uno de los enchapados moldeados como se muestra en la fotos de abajo. Sólo se requiere una aplicación muy fina de la resina. El exceso de resina sólo añadirá peso innecesario!. Asegúrese de que toda la superficie de la balsa que vaya a estar en contacto con el núcleo se recubra bien antes de continuar.

Coloque el enchapado de balsa moldeado sobre el borde delantero de la semiala correspondiente y alinee la línea central dibujada en el interior con las líneas centrales en cada extremo del bloque de la semiala. Coloque alfileres para fijarlas como se muestra en la foto siguiente.

A continuación, coloque cinta de papel sobre el enchapado en varios lugares a lo largo de la envergadura como se muestra en esta foto.

El siguiente paso es crítico.

La semiala debe estar colocada en las cunas (piezas de espuma de la que se cortaron) con precisión, y de tal manera que se apoye a la misma distancia de la superficie de la base. Esto requiere la colocación de una pieza de madera de balsa en el extremo posterior de la base del mismo grosor que la balsa que utilizó para el enchapado moldeado. Vea esta foto.

Coloque la semiala en la base inferior y luego coloque otra pieza de madera de balsa en la parte superior, como se muestra en esta otra foto, para apoyar la parte de cuna superior a igual distancia de la inferior.

Verifique de que la semiala y los dos bastidores o cunas, están en perfecta alineación, y luego coloque peso hacia abajo el borde delantero como se muestra en la foto siguiente. Es imperativo que el banco en el que se coloca este conjunto esté absolutamente plano. Puede utilizar, para colocar este peso hacia abajo, una pieza de granito de espesor de ¾ de pulgada. Le recomiendo invertir en una pieza de este material.

En esta otra foto se muestra el enchapado del borde de ataque de forma segura y precisa pegado a la semiala. Repita este procedimiento para colocar el otro enchapado en el núcleo de la otra semiala.

|

Una vez más, este método produce bordes de ataque absolutamente precisos y, a su vez mejores modelos del vuelo!

Aquellos de ustedes que tienen su propio equipo de corte de espuma puede intentar el procedimiento que se ha descripto. Aquellos de ustedes que no tienen el equipo necesario pueden obtener cortes de precisión en producciones de Robin. También ofrecemos núcleos con los bordes delanteros moldeados ya instalados para usted e incluso alas totalmente formadas y lijadas con o sin sistemas del tren de aterrizaje instalados. De hecho, ofrecemos una gama completa de servicios de corte y de la construcción de alaa que son demasiado extensos para enumerar aquí. Por favor, enviar correo electrónico o llamar para detalles y precios. Mi número de teléfono es: 610-746-0106 y mi dirección de correo electrónico es: robinhunt@rcn.com .

Espero que hayan encontrado este interesante e informativo.

Bob Hunt

Presidente de "Robin’s View Productions"

Notas

(1) En Argentina, foam se conoce con nombres comerciales o similares, como telgopor, polyfoam, polieuritano expandido, etc.

(2) El autor utiliza un sistema en el cual monta cada semiala sobre un bloque de foam, coloca los enchapados de borde de ataque, capstrips, bordes de fuga y demás partes de balsa, y luego elimina el contenido de foam.

(3) Este método de enchapado de borde de ataque, también puede ser utilizado en alas construías con el tradicional método de costillas y largueros en balsa.