APUCA - Asociación Pilotos U-Control Argentinos - www.apuca.com.ar

GOOD YEAR: UN ENFOQUE PARA NOVATOS

https://nclra.org/TechTopics/

Ya que me he vuelto loco con esto de las carreras, pensé en añadir un 'Scale Racer' a mi creciente flota. Me gusta ser un poco diferente en mi acercamiento al tema del modelo y cuando vi los planos de Tim Gillot para el Shoestring me dije «este es el primero».

Sin embargo, cuando los vi por primera vez, pensé, qué dolor para construir, tiene que haber una manera más fácil, creo que la hay y la he presentado aquí.

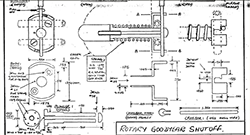

Tim tiene algunas maneras de instalar un suplemento de motor de aluminio y una almohadilla de engranaje, intercalada entre laminados de terciado y balsa, en el fuselaje. Es un poco complicado para mi gusto, asi que voy a usé un enfoque un poco anticuado: maderas duras, contrachapado y balsa.

Mi primera tarea fue volver a dibujar el contorno e integrar un fuselaje hauecado como se muestra en la foto 1 donde se ve una buena manera de transponer una sección fotocopiada de los planos a la madera.

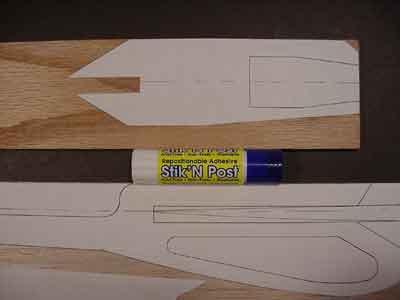

Tomé las copias cortadas y cubrí la parte posterior con el producto Stikn Post y fijé a la madera y luego corté con una sierra de marquetería, para las maderas duras, y utilicé un cuchillo en la balsa.

Estuve usando una bancada de roble de 1/4" y balsa de 9 libras para la parte trasera. El roble se puede conseguir en 'Home Depots', en mi zona por un precio razonable y ha funcionado bien en varias aplicaciones, en el pasado, como 1/2A Proto y mis aviones Mouse.

Una vez que la bancada se hizo, como se muestra en la foto 2, a continuación pegué laminados de terciado de 1/16" en la nariz desde el punto alto hacia adelante en ambos lados y balsa de 1/16" de 4 lb. balsa en la parte posterior con epoxi. Estos se aplican a 45 grados de horizontal y en direcciones opuestas (foto 3).

A continuación, se aplica otra laminación, con 0,03 oz de velo de carbono intercalado entre la sección frontal de capas más pequeñas y la balsa. Esta vez la balsa se coloca en un ángulo de 15 grados respecto a la horizontal lo que dará una estructura super rígida y ligera.

Los canales se cortan para la varilla de empuje y el cierre de combustible con una fresadora. El fusible que se muestra en la foto 4 pesan 135,6 gm, no está mal, creo.

El ala fue construida con balsa de grano "C" de 5 libras y laminado cruzado del grano en la parte superior e inferior. El espesor total es de 3/8" con un perfil semi-simétrico de 2/3" con 1/3", así que usé 1/4" de balsa en la parte superior y 1/8" en la inferior. Empecé con la veta de la parte superior delantera recta y luego corrí la veta en la misma dirección que el borde de fuga como los chicos FAI hacen en sus modelos de carreras de equipo. Luego usando la balsa de 1/8" corrí el grano recto en la parte inferior en el borde de fuga e igualé el grano, incluso con el borde de ataque. Las superficies fueron dopadas con una capa de 50% de nitrato diluido antes de aplicar el epoxi, lo que evitará que el pegamento penetre en el grano y proporcionará una laminación más fuerte.

Después de que la estructura se ha secado, he utilizado una fresadora para cortar una ranura de 0,015 por 1/4" de profundidad para las tiras de madera contrachapada para proteger los bordes exteriores y enrutado las ranuras para los cables de vuelo, pushrod, y un área para el balancin. También recorté una cavidad para los listones superior e inferior de contrachapado de 1/16". Utilicé un balancin Fox de 2" y añadí algunas extensiones inferiores para fijar los cables a unas 3" del fuselaje.

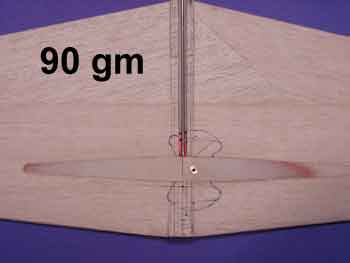

A los cables se accede a través de unas ranuras cortadas en la parte inferior del ala la cual, terminada pesa 90 grs. sin el peso de la punta, para lo cual añadí 10 grs. que será más que suficiente.

Las partes de la cola se construyeron con balsa de grano "C" de 5 libras y utilicé un viejo cuerno de control de Midwest y voy a probar esas nuevas bisagras pequeñas de Kaven. Las ranuras también se pusieron para las tiras de protección de madera contrachapada alrededor del exterior. El peso para el estabilizador y el elevador es de 10 grs. y el timón 3,4 grs.

Ensamblé las piezas utilizando epoxi y añadí un capó de balsa de 8,6 gm y 7lb e instalé las tuercas ciegas para el montaje del motor y el patín de cola de 1/6". El peso total de la estructura ensamblada fue de 267.5 grs. como se muestra en la foto 6.

Antes de encristalar el modelo le daré una capa de nitrato diluido al 50% para evitar que el epoxi penetre en la balsa. Creo que este proceso es crítico porque, los epoxis tienden a generar productos químicos vitales, necesarios para un curado adecuado, en la balsa muy fácilmente, y esto parece ayudar a obtener una mejor unión y tiendo a usar menos resina, manteniendo el peso bajo. He encristalado el morro y las juntas de las alas con tela de 0,5 onzas.

Voy a terminar la decoración en un estilo tradicional 'stunt' comenzando con tres capas de nitrato a continuación, pegando silkspan con diluyente seguido de dos capas de nitrato. Este es el punto donde añado los filetes, y la mezcla de epoxi y micro-balones, una vez curado, lijo con grano 100 para quitar el brillo y luego otra capa de nitrato. En este punto he añadido 25 grs.El color se aplica ahora. He ido con el esquema de pintura Shoestring tradicional y aerógrafo en los detalles. Las máscaras de pintura se trazaron en un ordenador con Adobe Illustrator y luego se llevaron a un taller de rotulación para recortarlas. Uno puede ahorrar si usted hace el trabajo de diseño usted mismo, el costo de la máscara para tres aviones, de diferentes tipos, costo $ 26 para 2 sq. ft. ahora poner en algunas líneas de tinta y una capa transparente, y supongo que el motor y esas cosas, que estará listo para probar.

El modelo terminado con 3er puesto en NATS 2001, tuvo un peso de vuelo 20.88 oz con motor Nelson (foto 8).Foto 1

Foto 2

Foto 3

Foto 4

Foto 5

Foto 6

Foto 7

Foto 8