Introducción

Los materiales y las técnicas con que construimos nuestros modelos no garantizan que, salvo pocos casos, se encuentren exentos de ajustes a la hora de trimarlos. Sin embargo en general, especialmente si se trata de modelos para vuelo sport, a menos que se trate de una falla de cierta importancia podría ser posible convivir con esa circunstancia. Pero cuando se trata de acrobacia de precisión tal situación no puede ser tolerada. En esta categoría la exactitud de funcionamiento de la “herramienta” es fundamental para posibilitar que las habilidades del piloto puedan ser expuestas en su plenitud.

Como en acrobacia el vuelo nivelado es esencial, durante años fue habitual torcer a mano el cuerno de los flaps hasta obtener la nivelación de las alas durante el vuelo. Ello gracias a que los cuernos eran de unos 2.5 mm de diámetro. Pero cuando los modelos aumentaron de tamaño y de exigencias respecto de los elementos de control, los cuernos pasaron a ser más robustos y en consecuencia la vieja técnica ya fue más difícil de aplicar. Entonces aparecieron los “trim-tabs” para lograr un resultado similar.

No es nuestro objetivo en esta nota exponer las distintas opiniones surgidas a partir de la situación antes apuntada, desde los que dicen que un “trim-tab” o un flap “torcido” soluciona un problema al costo de generar otros, hasta quien expresa directamente que un modelo que no sale del banco de trabajo perfectamente construido no sirve para la alta competición y debe ser reconstruido o directamente descartado para ese uso.

Nos ocuparemos en cambio de describir el accesorio diseñado por Paul Walker para ajustar la posición de los flaps y lograr rápida y fácilmente un vuelo nivelado, ya que él ha colocado este ajuste como paso inicial del diagrama de puesta a punto que ha desarrollado y que hemos estudiado a lo largo de varios capítulos en esta columna.

Con este accesorio se logra el objetivo buscado regulando el movimiento de uno de los flaps, hacia arriba o abajo, independientemente del otro. El recorrido del ajuste se podrá determinar con exactitud. También el ajuste se podrá retornar a su posición anterior (habiendo registrado escrupulosamente la cantidad de recorrido realizado) y repetir la operación las veces que sea necesario, siempre con toda precisión.

Asimismo otros aeromodelistas, siguiendo la idea básica de P.W., han desarrollado sus propias versiones de este instrumento de ajuste, las cuales también serán aquí presentadas para ilustrar el sistema.

Construcción

El paso inicial consiste en independizar los dos flaps. En la figura 1 siguiente, se muestra que los flaps se van a gobernar con dos cuernos (o bien dos “medio-cuerno”) independientes. En cada uno de ellos se ha cortado el eje principal dejando un “muñon” junto al brazo vertical (indicado con color verde), del lado contrario al de accionamiento de su respectivo flap.

En la Fig. 2 se ve como se han “embujado” (3 bujes) los distintos tramos de los ejes principales de cada “medio-cuerno”. En la instalación definitiva los bujes quedan amarrados sobre el borde de fuga del ala.

El bloque central que se muestra desde arriba en la Fig. 3 mantiene solidarias a las dos barras de empuje que se encuentran en ambos extremos y que se conectan con los brazos verticales de cada “medio-cuerno” para permitir el accionar en forma conjunta de los flaps. En la parte izquierda del bloque se observa el push-rod que conecta con el elevador.

En la ya citada Fig. 3 el enganche de las barras con los brazos verticales está mostrado con ball-links, sin embargo podría ser realizado con clevis tipo horquilla. La barra de empuje de la izquierda se encuentra unida en forma solidaria al bloque central. (N.del A.: si bien P.W. no lo aclara, se estima que el push-rod que viene desde el balancín, se debe conectar al mismo brazo vertical del que saldrá el push-rod hacia el elevador). Por su parte la barra de empuje de la derecha es un tornillo 4-40 de 180 ksi (grado 8) (*) de cabeza hexagonal que gira libremente dentro del extremo del bloque central.

Al ser girado, el mencionado tornillo desplazará hacia delante y hacia atrás el ball-link (o clevis) al cual se encuentra unido, el cual a su vez moverá su flap arriba o abajo una cantidad de grados perfectamente cuantificable. La cabeza del tornillo se encuentra de un lado del bloque central y en la salida por el otro lado una tuerca autoblocante con inserto de nylon evitará que el tornillo se desplace. La tuerca debe apretar el tornillo contra el bloque central, pero no “a fondo” sino que debe permitirle girar.

El tornillo se gira con un destornillador con cabeza bolita que ingresará por un costado del fuselaje y llega por un tubo que lo guía hasta la cabeza del tornillo. Se sugiere que en el momento de instalar ese tubo en el fuselaje, el flap respectivo se mantenga posicionado en su punto más alto, de esa forma el destornillador siempre será guiado por el tubo directamente a la cabeza del tornillo.

En la Fig. 4 se muestra el frente del bloque central que mantiene solidarias a las dos barras de empuje. El mismo se puede construir haciendo un sandwich con dos planchas de terciada 1/64 arriba y abajo, las cuales encierran cuatro tubos ubicados en forma paralela. El de la izquierda es el push-rod del elevador, por dentro del de la derecha pasa el tornillo de ajuste. Los dos centrales son separadores. Todo el conjunto se une con resina epoxi.

Operación

Por cada vuelta del tornillo de ajuste el flap se moverá una cantidad determinada de desplazamiento, dato que conviene tener registrado. Según P.W., en tres vuelos es posible lograr que el modelo se desplace con las alas niveladas. Ese es el caso ideal.

Se comienza con un vuelo corto para observar el estado de nivelación del ala. Una vez que esto se determina, se mueve el tornillo de ajuste media vuelta en la dirección necesaria. Luego, en un segundo vuelo, se vuelve a comprobar la nivelación del ala. Ahora, sabiendo la posición en que estaba en el primer vuelo y en el segundo, se podrá estimar cuanto se deberá girar el tornillo de ajuste. Luego se hace el tercer vuelo, de comprobación. Por lo general, en este momento el ajuste ya es el correcto.

Más adelante, en el proceso de puesta a punto, es posible que desee ajustar de nuevo los flaps, pero ya por otros motivos. Ahora que es simple y mensurable, las cosas son más fáciles y también se puede deshacer y volver a la configuración original si es necesario.

Comentarios

Los tornillos con los que los ball-links se sujetan a los brazos verticales de los cuernos, también deben ser de acero de alta resistencia. P.W. recomienda el uso de push-rods de carbono con terminales de titanio, los que se pueden obtener en Central Hobbies.

Se debe evitar que, bajo los efectos de las presiones que se generan durante el vuelo, el conjunto todo tienda a sufrir un efecto de torsión, ya que ello provocará que los flaps tengan en el aire un desplazamiento diferente del que se ha medido en tierra. Ello provocará que el modelo adopte reacciones no previstas. Para evitarlo, el ancho del bloque central deberá ser el mínimo posible. Lo mismo para el largo de las barras de empuje.

Es muy importante considerar que, debido a que este sistema crea una fuerza lateral sobre cada cuerno, según como esté insertado el cuerno en el flap, puede ser necesario que haya que generar una reacción ante esa fuerza, de manera que los cuernos no se muevan lateralmente.

No habrá inconvenientes si el cuerno se inserta en el flap de la manera tradicional, practicando un agujero en la madera y “clavando” el cuerno en el mismo. Pero si el flap tiene una ranura en su extremo y se desliza con un movimiento lateral para que el cuerno ingrese en la misma (N.del A.: sistema conocido como “lucky box”), ese cuerno se moverá lateralmente bajo carga. En ese caso de deben soldar dos arandelas en el eje principal del cuerno, una a cada lado del buje que está amarrado al borde de fuga y dentro del cual se mueve el eje.

Una vez llegado al ajuste definitivo conviene medir y anotar el recorrido de cada flap con un instrumento adecuado.

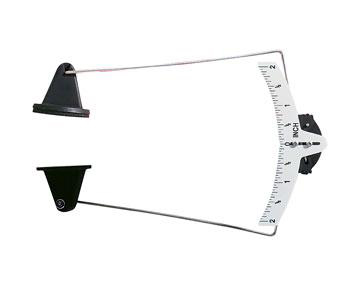

Great Planes ofrece el “Accu-Throw Deflection Meter” y Robart el “Control Surface Deflection Meter”, lo mismo que el diferencial entre ambos, a efectos de futuras verificaciones.

|

|

"Accu-Throw Deflection Meter"

Great Planes

|

"Control Surface Deflection Meter"!

Robart

|

Otras opciones

Las fotos que siguen muestran el sistema que Alan Resinger, de Canada, ha instalado en uno de sus modelos. Es similar a lo que se ha descrito, pero con su toque personal. Él hizo el bloque central mecanizado en aluminio con anodizado negro que pesa 4 gramos. Ese bloque es más ancho, pero el conjunto es lo suficientemente rígido como para evitar cualquier problema.

Por su parte Tim Wescott desarrolló la versión que se muestra en las fotos 6, 7 y 8. Se observa que él ha trabajado en forma artesanal en la construcción de cuernos más robustos que los standard y también se puede apreciar que los bujes dentro de los cuales giran los dos “medio-cuerno” no están sujetos solamente al borde de fuga sino que también son soportados por un eje común a ambos.

Conclusión

Vamos a concluir esta exposición mostrando la única indicación externa (Foto 9) de la existencia de este instrumento de ajuste, imagen que permite observar el agujero por el que se accede al tornillo de regulación.

En definitiva, este accesorio construido cuidadosamente facilitará de manera considerable la puesta a punto del modelo. Seguramente P.W. ha tenido un arduo trabajo y ha realizado numerosas pruebas hasta lograr un accesorio que brindara las prestaciones deseadas, quien encare su construcción cuenta con todas sus valiosas indicaciones. ¡Buena suerte!

(*) La recomendación es usar un tornillo fabricado con acero de alta resistencia. La SAE usa “números de grado” que van del 1 al 8, donde los números mayores indican mayor resistencia. Los tornillos métricos utilizan un sistema de clave numérica donde, también, los números mayores indican mayor resistencia. El grado 8 de SAE equivale al grado métrico 10,9.