|

APUCA -

Asociación Pilotos U-Control Argentinos -

www.apuca.com.ar |

|||||||||||||

|

|

|||||||||||||

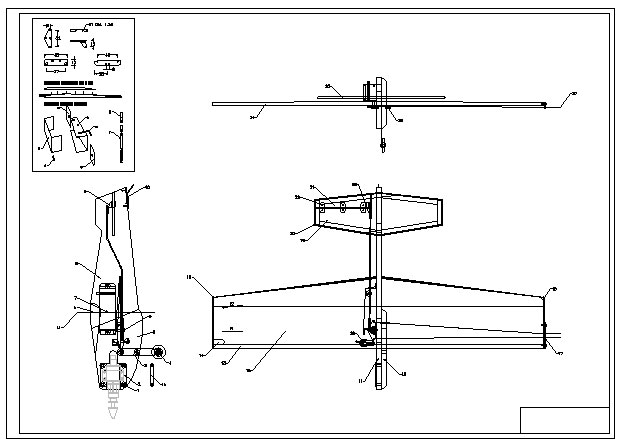

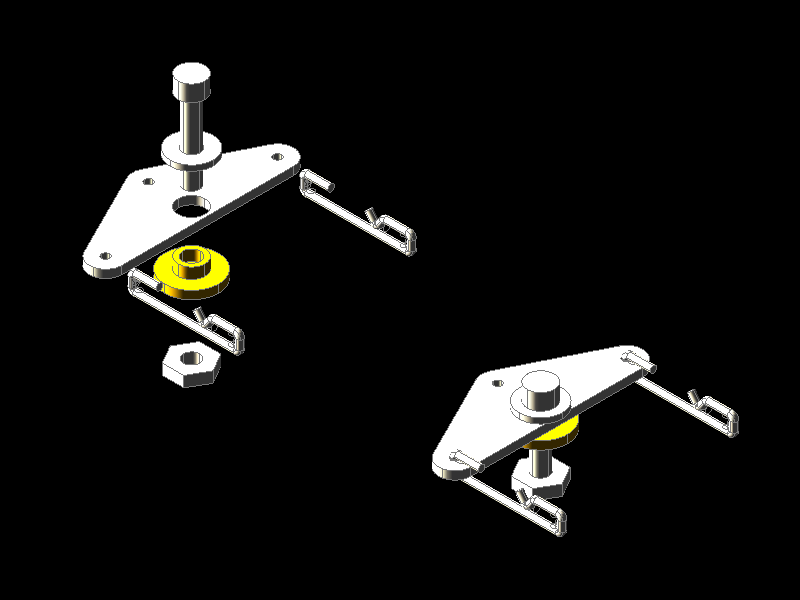

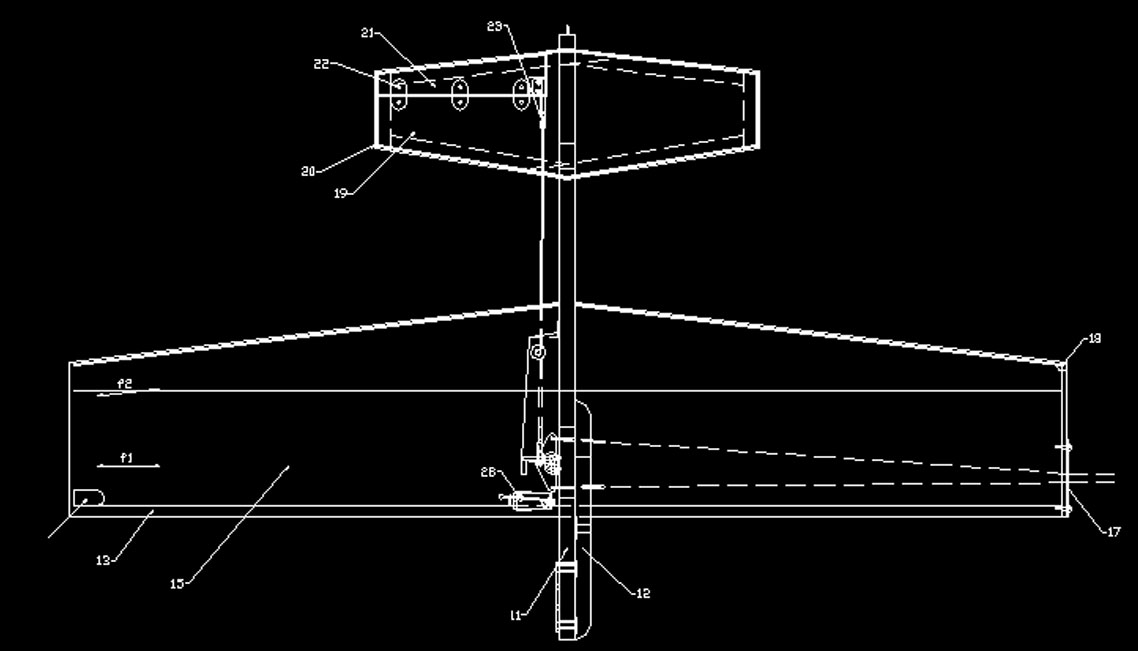

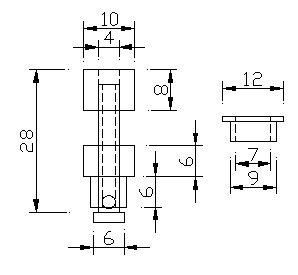

Fuselaje: - 1 plancha álamo o kiri: 400 x 110 x 10 mm (fuse). - 1 plancha balsa 10 mm semidura: 160 x 110 mm (cacha). - 8 tuercas comunes 1/8” o tipo blind nut 3 mm. - 8 tornillos 1/8” x o 3 mm x 15 mm. - 2 placas aluminio trefilado (aberturas) o duraluminio: 45 x 12 x 3 mm (bancada). - 1 placa acero o duraluminio: 90 x 15 x 1,5 mm (tren de aterrizaje). Ala: - 2 planchas balsa semidura 7 mm (núcleo). - 1 varilla pino 5 x 5 mm (BA y punteras). - 1 varilla pino 3 x 3 mm (BF). - 1 blind nut 3 mm, buje con rosca 1/8” o similar (sujeción del balancín). - 1 lámina plomo 5 gr (contrapeso externo). - Retazos aluminio trefilado 1,5 mm (guía de cables y balancín). Puede optarse por un balancín comercial atendiendo a las medidas indicadas en el plano. Estabilizador: - 1 plancha balsa semidura 3 mm (núcleo). - 1 varilla pino 3 x 3 mm (BF, puede emplearse un resto de la varilla del ala). - Retazos terciado 1 mm (marginales). - Mylar o alambre dia 0,3 mm o cercano (bisagras mando). - Retazo aluminio trefilado 1,5 mm (cuerno). Puede optarse por un cuerno comercial atendiendo a las medidas indicadas en el plano. Generales: - Retazos alambre de acero dia. 1, 1,5 y 2 mm. - Retazos aluminio trefilado (aberturas) o mejor aún duraluminio, espesor 1,5 mm. - Tela fibra de vidrio bidireccional de 25 gr / m2 (o similar) y resina epoxi de laminado. De no contar con estos componentes, pueden ser reemplazados por una aplicación tradicional de papel y Dope butirado. En cualquier caso, ver los proveedores sugeridos para una lista de los posibles lugares de compra. - Pintura básica para terminación y protección, puede ser poliuretano, epoxi o acrílico. Realizar previamente una prueba fuera del modelo, para determinar la capacidad de cubrimiento de la pintura, su peso y facilidad de aplicación. - Retazos de hojalata, latón o similar) y pequeños trozos de tubos de bronce y/o cobre para elaborar el tanque. Con estos materiales se está en condiciones de ensamblar el modelo completo, restando únicamente para el vuelo el acondicionamiento de un juego de cables de control, rueda y hélice. Favor de consultarnos para orientarlos en el armado o gestión de estos componentes. REFERENCIAS DE CONSTRUCCION (Las referencias se detallan en el plano) El reglamento de la clase GFS (Goodyear Fórmula Sudamericana) tiene como base la construcción de un modelo simple y económico, sobre un diseño “tablas” y mecanismos expuestos.

-

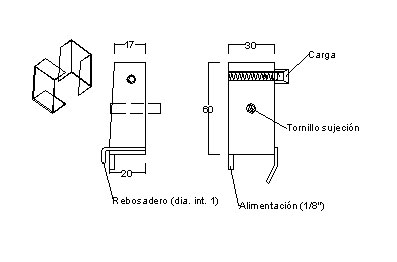

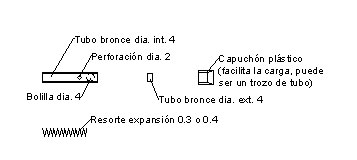

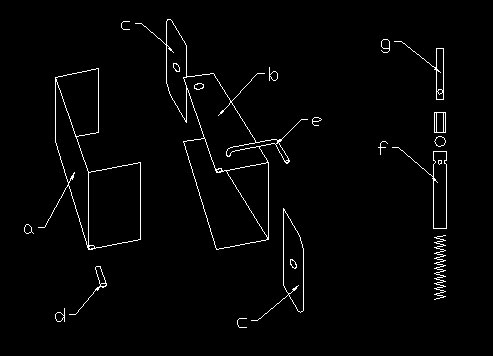

Ref 7:

tanque, en el propio plano podrán observar una alternativa muy

sencilla de construcción, en base a dos chapas de latón u hojalata en

forma de “C” (ref a y b), soldadas para armar el trapecio base

del tanque. Se suman luego el tubo de alimentación (ref d), a

colocar en el extremo delantero inferior, apenas dentro del tanque; el

tubo de venteo (ref e) a colocar en el extremo delantero

superior, soldándolo también al borde de la tapa del tanque; y el tubo

de carga (ref f) colocado en la zona trasera, en este caso no es

tan crítica la precisión en su ubicación. Las piezas de sujeción (ref

c) se confeccionan en chapa de bronce de mayor espesor, soldándose

en la cara interna del tanque para apoyar contra el fuselaje.

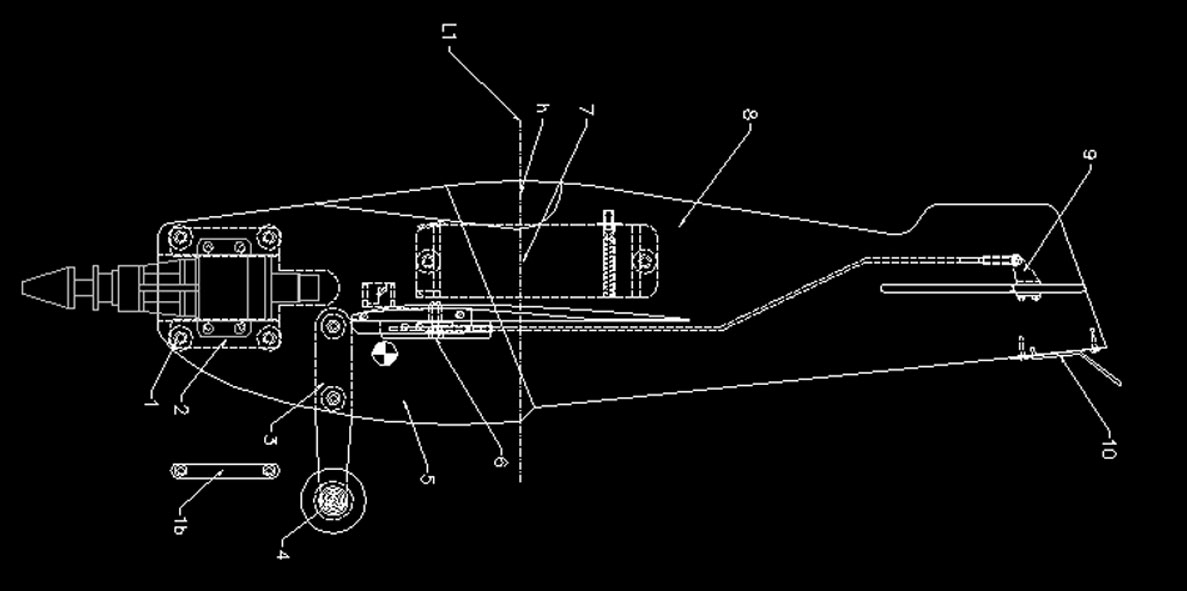

Puntos a considerar: la soldadura de los tubos en la posición correcta y no utilizar en el venteo un diámetro interno mayor a 1,5 mm (lo ideal entre 1 y 1,25). El tanque presenta un diseño trapezoidal con achicamiento en la zona trasera y toma de combustible de la zona delantera, un formato muy tradicional en las clases de carrera que funciona de forma eficaz. Obsérvese el detalle (ref f) para el tubo de carga, el cual no es más que un tubo de igual altura que el tanque, al cual se le suelda en su parte superior un segundo tubo corto de menor diámetro, colocándose dentro una bolilla de rodamiento y soldando luego todo el conjunto al tanque, para que el resorte apoye sobre la cara inferior y presione la bolilla para cerrar. La ref g muestra el tubo a utilizar en el envase cargador, indicando una perforación lateral. Al colocar el tubo dentro de la válvula de carga, el mismo presionará la bolilla hacia abajo y dejará libres las perforaciones radiales para llenar el tanque. Al soltar el resorte volverá la bolilla a su posición para cerrar y evitar pérdida de combustible. A pesar de su sencillez es una alternativa muy práctica, ya que posibilita una carga rápida y evita que la mezcla sea succionada por el flujo de aire del motor. Por último cabe aclarar que el reglamento no exige un volumen específico de combustible, por lo cual el tamaño del tanque a utilizar es libre, pudiéndose ampliar o reducir según la necesidad, mientras se respeten las condiciones aclaradas. - Ref 8: fuselaje, puede realizarse en 3 partes de balsa semidura de 10 mm, con 2 espigas de pino como refuerzo (marcadas en línea de trazos). Otra variante es confeccionarlo directamente en álamo o kiri. De una u otra forma, lo importante es evitar vibraciones, reforzando la zona de la bancada y la ubicada entre el BF del ala y el BA del estabilizador (donde típicamente se producen roturas cuando el modelo recibe algún maltrato). Si bien el formato exacto de la silueta no es tan crítico, sí es importante respetar la altura mínima de 100 mm exigida por el reglamento, la cual se toma en la zona donde se simula (pinta) la cabina (ref L1). - Ref 9: cuerno, al igual que el balancín se confecciona en aluminio de espesor 1,5 mm, puede aplicarse también un cuerno plástico o metálico comercial, siempre y cuando se respete la distancia de rotación (ver esquema en zona superior del plano). - Ref 10: patín de cola, consta simplemente de una “S” de alambre diámetro 1,25 mm, soldada sobre una plataforma de bronce u hojalata que se fija con 2 pequeños tornillos rosca madera al fuselaje. El diseño de esta pieza puede variar, pero es importante instalarla para evitar desgaste en el fuselaje. - Ref 11: taco de bancada, como se mencionara, si el fuselaje se construye en balsa, este taco queda confeccionado en pino; caso contrario puede prescindirse del mismo (si el fuse es de álamo o kiri por ejemplo). Lo fundamental es una buena fijación de las 4 roscas que sujetarán las bancadas del motor, para evitar vibraciones excesivas.

- Ref 13: borde de ataque, consta simplemente de una varilla de pino, cuya función es aportar a la estructura del ala y reforzar la zona delantera para soportar algunos golpes, como los producidos al momento de atrapar el modelo en los reaprovisionamientos (pit stops). Se repasarán más adelante algunos aspectos adicionales, al momento de comentar el lijado del ala. - Ref 14: contrapeso externo, este contrapeso debe tener en este caso unos 5 a 8 gramos, cumpliendo una función de equilibrio del modelo. Solo se debe calar un pequeño corte en el ala para insertarlo antes de pegar el borde marginal. - Ref 15: núcleo del ala, se elije aquí una balsa cuarter-grain de 7 mm de espesor. Como referencia una plancha comercial con un peso alrededor de 45 a 50 gramos será correcta para este uso en GFS. Se observará una línea a lo largo del ala, que marca el borde de pegado de dos planchas para lograr la cuerda necesaria, en razón del ancho de plancha comercial de 75 mm que no basta. Las fibras de la madera se orientarán a lo largo, con inclinación en la zona trasera (ref f1 y f2). Es importante mencionar que el reglamento GFS exige un mínimo de 9 dm2 de superficie total entre ala y estabilizador. - Ref 16: Puntera y BF, aquí pueden emplearse tanto varillas de pino como láminas de madera dura (de las comunmente utilizadas en el acabado de muebles) colocadas en varias capas. El objetivo es lograr un cierre del ala, reforzando además el BF para evitar deformaciones de la balsa. - Ref 17: guía de líneas, esta guía permite orientar la salida de los cables en la posición correcta, su distancia al BA es importante para la alineación del modelo en vuelo. Se confecciona en aluminio de 1,5 mm y se pega o sujeta al ala con pequeños tornillos rosca madera. Al igual que el pivot del balancín, la sujeción debe ser confiable, pues soporta la tensión de los cables al momento del vuelo. Debe prestarse también anteción a la posición de las perforaciones por las cuales transitan los cables, las que definen la posición de los mismos en el vuelo (ver plantilla en zona superior del plano). - Ref 18: refuerzos perimetrales, estos refuerzos son simples “tetones” de epoxi aplicados a los extremos del ala. También pueden emplearse patines confeccionados con alambre de acero de 1 mm. Su función es proteger las aristas de raspones y roturas, fundamentalmente en los aterrizajes. - Ref 19: núcleo del estabilizador, consta de una balsa cuarter-grain de 3 mm de espesor, con peso aproximado de 25 gramos, en este caso no es necesario practicarle un perfil como el caso del ala, solo se filetea el perímetro para mejor terminación. - Ref 20: perímetro, de pino o laminado, idem a la ref 16 en igual o menor ancho. Cumple la función de cierre. Puede también reemplazarse por un perímetro en balsa más dura, tal cual se marca en líneas de trazos. - Ref 21: mando, de acuerdo a la alternativa elegida para el perímetro, puede separarse una vez armada la base del estabilizador, o bien confeccionarse aparte en balsa dura de 3 mm. Como agregado puede sumarse un pequeño refuerzo en terciado de 0,8 o 1 mm en la zona donde apretará el cuerno. - Ref 22: bisagras, se puede optar por las clásicas tipo R/C o confeccionar unas a medida en material flexible (mylar, por ejemplo el utilizado en disquettes o en aislantes eléctricos). Se realizan pequeñas incisiones para clavar las bisagras en el estabilizador y el mando, colocando luego “trabas” de seguridad (marcadas con los pequeños círculos) para evitar un desprendimiento en vuelo. Estas trabas pueden hacerse con varillas de pino (escarbadientes por ejemplo) o balsa dura. - Ref 23: pushrod, la opción más sencilla es utilizar alambre de acero de diámetro 1,5 mm (o partir de una variante prearmada como un rayo de bicicleta de diámetro similar), soldando pequeñas trabas de cobre o arandelas en los extremos para contenerlo. También se puede optar por una variante más prolija colocando clevis, lo cual facilitará por supuesto el desarme. En cualquiera de los casos lo fundamental es lograr la distancia correcta para una buena alineación del mando con el balancín, y evitar juego en los puntos de conexión.

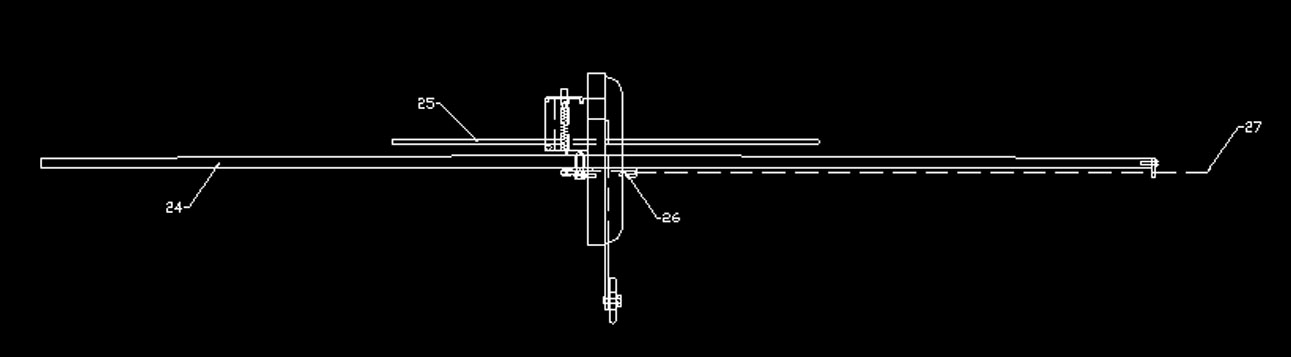

- Ref 24: perfilado y recubrimiento ala, como se indicó, se parte de planchas de balsa de 7 mm para la construcción, pegando dos secciones y los bordes en pino o laminado para cubrir el área deseada, tallando luego un perfil plano-convexo (ref p1 y p2). Si bien este tipo de perfil no es el ideal en términos de rendimiento respecto a velocidad, facilita la construcción, brinda mayor estabilidad en los despegues y fundamentalmente en los aterrizajes. Más allá de que este tipo de modelos trabaja con un centro de gravedad bastante adelantado y no tiene por naturaleza grandes características de planeo, el intradós plano brinda una pequeña mejora en ese sentido, que aporta tranquilidad a los equipos de poca experiencia. Como mención, hemos realizado pruebas con diferentes perfiles biconvexos y plano-convexos en modelos de Goodyear, sin notar una diferencia sustancial en rendimiento, por lo cual entendemos que a efectos de promoción no se justifica la mayor complicación del lijado de un perfil biconvexo. Una vez que se cuenta entonces con el ala en sección rectangular, se procede a un lijado suave de la parte inferior (intradós) solo para uniformizar, con un pequeño radio de curvatura en el BA, el resto del trabajo se realiza sobre la parte superior (extradós). Una regla metálica o un perfil recto de aluminio serán muy útiles para utilizar como patrón y chequear la rectitud del intradós en diferentes lugares luego del lijado. Como el espesor del perfil en los extremos del ala es menor a la raíz, la segunda etapa es reducir este espesor del centro hacia las puntas, de manera uniforme. En definitiva la zona central del ala debe quedar por el momento con una sección rectangular de 7 mm, y la puntera con una de 5 mm. Nuevamente una regla permitirá controlar fácilmente si la superficie se mantiene nivelada. Ahora sí pasamos a la curvatura del extradós; la técnica más sencilla es lijar en etapas con secciones rectas, hacia delante y hacia atrás del punto de espesor máximo del perfil (ubicado al 33% de la cuerda), uniformizando luego la curvatura con un lijado final. El intradós plano facilita la tarea, permitiendo un apoyo cómodo del ala para trabajar sobre la otra cara. Lo primero es marcar una línea delicada (sin hundir en demasía la madera) a la altura del espesor máximo, yendo del centro hacia cada extremo, luego lijar de esta línea hacia atrás y hacia delante las dos primeras etapas. Después repetir el proceso desde una segunda línea más adelantada a la primera, y una vez más con otra más adelantada para terminar la zona delantera, repitiendo la mecánica del proceso para la zona trasera. Cuando todas las secciones parciales se encuentran lijadas con segmentos rectos, se realiza un último lijado suave para llegar a la curvatura definitiva y uniformizar el perfil. Las líneas de trazos marcadas en el plano sobre el perfil p1, permiten dar una noción de cómo lijar los diferentes segmentos en etapas.

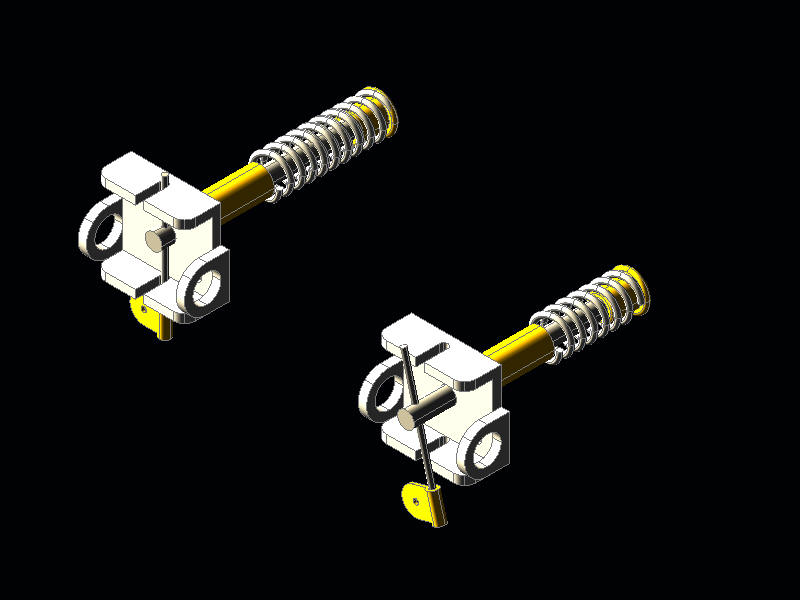

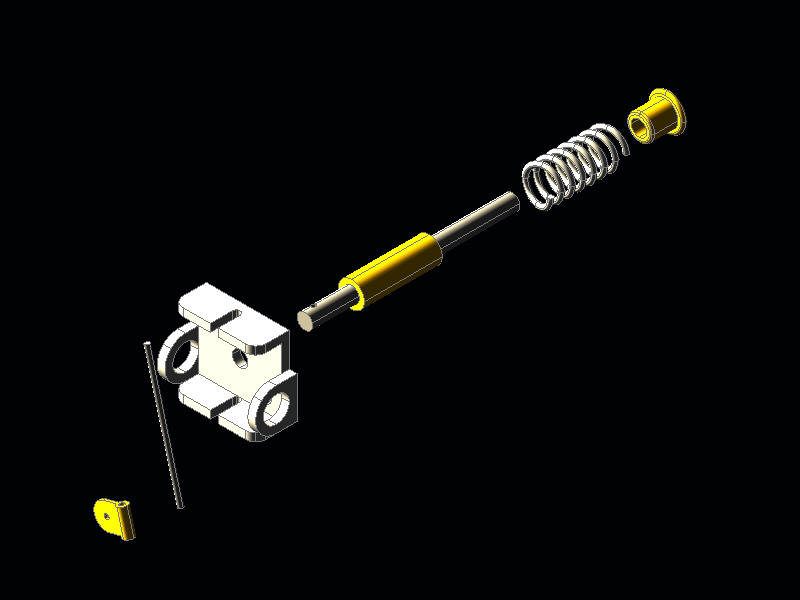

Consideraciones para el lijado: a) Es importante contar con un taco de lija plano y de tamaño razonable (aproximadamente 1/3 de la envergadura). b) Los primeros pasos del lijado deben realizarse con una lija que no sea exageradamente fina, caso contrario se calentará en demasía la madera produciéndose deformaciones, sin quitar material como se debiera. Un valor de grano 120 o 150 será propicio en este caso. El desprendimiento de viruta se debe dar por acción de la lija y no por la fricción al apoyar fuertemente la misma sobre la madera. c) Los últimos toques y al uniformización del perfil pueden darse con lija más fina, para lograr una superficie de buen acabado. d) Prestar atención en el lijado a las zonas de madera más dura (perímetro), ya que éstas presentarán más resistencia al desbaste, produciéndose valles en la balsa de las zonas cercanas. e) Realizar el trabajo a mano y con tranquilidad, apoyándose siempre en una regla y un trío de plantillas en cartón (zona central, media distancia y extremo) para cotejar el perfil. Tras la etapa del perfilado, procederemos al recubrimiento del ala para mejorar su rigidez estructural y aislar la madera de la suciedad externa. Puede emplearse una técnica tradicional a base de papel y dope proofer (resistente al combustible) o bien una alternativa más cómoda como el uso de tela fina de fibra de vidrio (aprox. unos 25 gr/m2) impregnada en epoxi de secado rápido o aún mejor, resina epoxi para laminado. En este caso se dispondrá la tela con la trama a 45 grados y se aplicará con un pincel suave o una esponja la resina hasta cubrir de manera uniforme la superficie, para no dañar dicha trama. La tela cambiará de color al impregnarse y marcará fácilmente las zonas donde es necesario aplicar más resina. Una vez seco se debe realizar un lijado suave para borrar la trama del vidrio, quedando el ala lista para la pintura, o directamente para su uso. De ser posible realizar la impregnación en intradós y extradós de una vez, dejando luego secar con tranquilidad el ala antes del lijado. Evitar el uso de otras alternativas termocontraíbles (Monokote, Icarek, Oracover, Mylar, Polyspan, etc), ya que las mismas requieren tratamiento adicional para resistir la impregnación del combustible diesel. - Ref 25: fileteado y recubrimiento estabilizador, corren aquí todas las consideraciones dadas para el ala, excepto que no se realiza perfilado en sí, solo un fileteado (redondeo) del perímetro. - Ref 26: conexión cables de control, a efectos de simplificar el armado y desarmado, los cables de control pasan a través de la guía de aluminio ubicada en la puntera del ala y conectan de forma directa con el balancín, mediante un gancho de diseño muy sencillo elaborado en acero de 1,25 mm (gancho completo en ref G1 del cuadro de detalle de la parte superior izquierda del plano). El reglamento exige que el sistema de control sea instalado por fuera del modelo, al igual que el tanque, cortador y demás componentes. La simpleza de estos conectores permite lograr seguridad y confiabilidad. Se debe poner especial empeño en su elaboración, dado que el sistema de cables en su conjunto tiene un costo muy poco significativo, pero sin embargo de él depende el modelo completo. Un descuido aquí, pone en riesgo todo el trabajo realizado. - Ref 27: cables de control, reglamentariamente deben emplearse cables de un diámetro mínimo de 0,30 mm (0,35 mm a partir del 01 de enero de 2009). Para cables trenzados existe una ligera diferencia en las tolerancias, pero lo habitual es utilizar cables monofilamento, es decir, alambres de acero del diámetro exigido. Puede optarse tanto por acero común como inoxidable, el primero es más fácil de conseguir, más económico y sencillo a la hora de soldar, pero requiere más mantenimiento de limpieza para evitar problemas de oxidación. Este tipo de alambre puede conseguirse en fábricas de resortes o casas dedicadas a la venta de elementos para ese ramo. En caso de optar por alambre inoxidable, debe cuidarse que el que se consiga tenga la dureza necesaria, dado que exiten también distintos alambres inoxidables utilizados como aporte para soldadura (más económicos) que son demasiado blandos y por ende poco confiables para ser utilizados en este caso. A pesar del uso normal, con los vuelos pueden surgir marcas y dobleces en los cables, ante la menor duda, se deben descartar y reemplazar por un nuevo juego. No tiene sentido arriesgar el trabajo del modelo completo por un juego de cables en mal estado. - Ref 28: cortador de combustible, se permite (si bien no es obligatorio) el uso de un cortador. El modelo puede funcionar y ser empleado perfectamente en carrera sin estar equipado con este dispositivo, sin embargo es de gran utilidad en determinados momentos, fundamentalmente: a) en entrenamientos, cuando la carburación del motor es muy pobre o éste se encuentra a punto de recalentarse, evitando exigir innecesariamente la mecánica y ahorrando tiempo al no tener que aguardar a que se consuma por completo el combustible. b) en carrera, por las mismas situaciones del punto a), y también con funcionamiento normal del motor, permitiendo realizar los aterrizajes limpios, llevando siempre el modelo al mecánico con igual velocidad. Puede optarse por cualquier diseño, siempre y cuando el mismo sea exclusivamente para corte (no se permiten válvulas multifunción estilo Team Racing). En el plano hemos graficado una alternativa muy sencilla que utiliza una pieza de aluminio en forma de “C”, la cual sostiene un alambre plano que pivota sobre uno de los laterales y apoya en un corte en ángulo practicado en el otro extremo. Un resorte tiende siempre a mantener el alambre contra la parte inferior del aluminio. En la posición abierta (se lo debe llevar a mano), el alambre es sostenido por el corte lateral de la pieza de aluminio (ver vista lateral fuse en el plano), pasando por debajo el tubo de combustible sin problemas. Cerca del extremo externo del alambre, se conecta un cable de acero flexible al balancín, de tal forma que cuando éste rote para que el mando baje ligeramente, tire de dicho cable, venciendo la fuerza del resorte y logrando que el alambre salga del corte y caiga sobre la parte inferior del aluminio, extrangulando la manguera.

Cualquier variante de este concepto será válida, siempre que se logre extrangular el tubo de combustible para cortar la alimentación. Si se dispone de un torno o la posibilidad de hacer tornear las piezas necesarias, puede optarse por utilizar un sistema de válvula, que no es más que un cuerpo (generalmente de bronce, aunque puede realizarse también de aluminio o Delrin por ejemplo), sobre el que se desplaza un vástago (normalmente de hierro). Se realizan perforaciones en el cuerpo y el vástago para alimentar al motor. El desplazamiento del vástago hará que su perforación coincida o no con las del cuerpo, controlando de esa manera el pasaje de combustible. Es una solución más elaborada que no requiere del uso de mangueras blandas, pero implica por supuesto mayor trabajo e inversión, siendo dificultoso lograr un ajuste preciso si no se dispone de la alternativa de tornear los elementos, mientras que la primer variante puede confeccionarse con herramientas manuales sin gran dificultad.

Tanto la posibilidad de extrangular una manguera como la de utilizar un vástago desplazable funcionarán perfectamente si se las realiza de forma conveniente, la sugerencia es iniciar con la primer posibilidad, dada su facilidad de confección. El único inconveniente que puede surgir, es que la manguera blanda (necesaria para facilitar la extrangulación) tienda a extrangularse por sí sola, ya que se expandirá por acción del combustible. Colocando una manguera más dura y solo un trozo de manguera blanda en la zona de corte (las secciones pueden unirse con pequeños tubos de bronce por ejemplo); o bien rodeando la manguera con un resorte, se podrá solucionar rápidamente este punto. Esperamos que esta información les resulte de utilidad para orientarlos en la construcción del Goodyear Fórmula Sudamericana.

Por cualquier inquietud o necesidad de elementos (ruedas, cortadores, tanques, cables, etc), no duden en contactarnos.

|

|||||||||||||

|

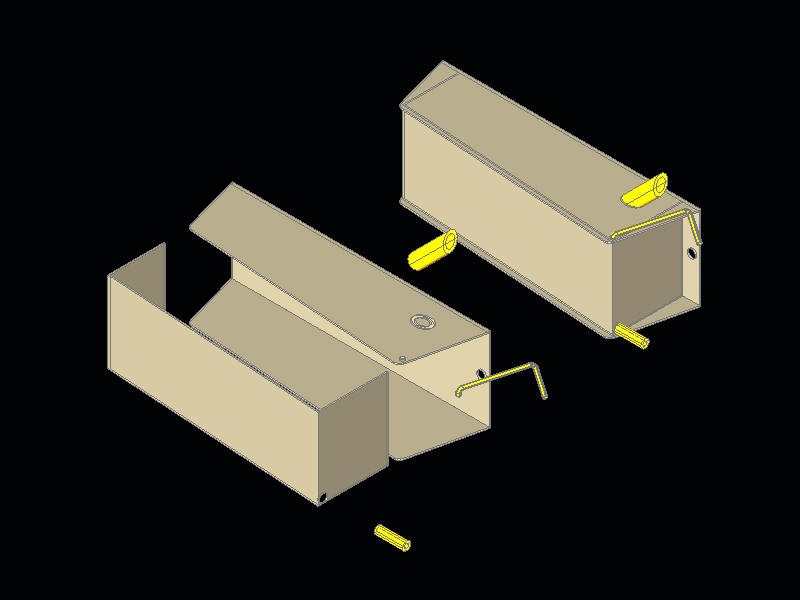

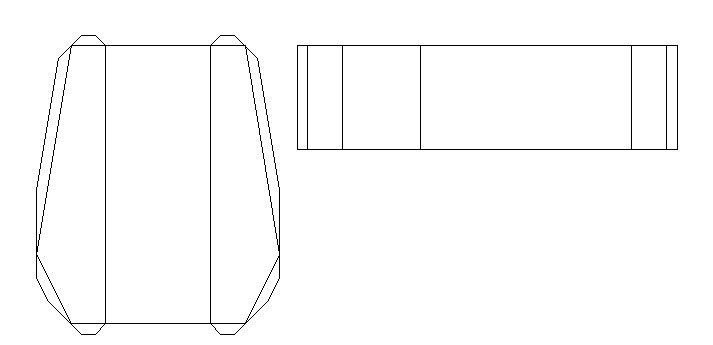

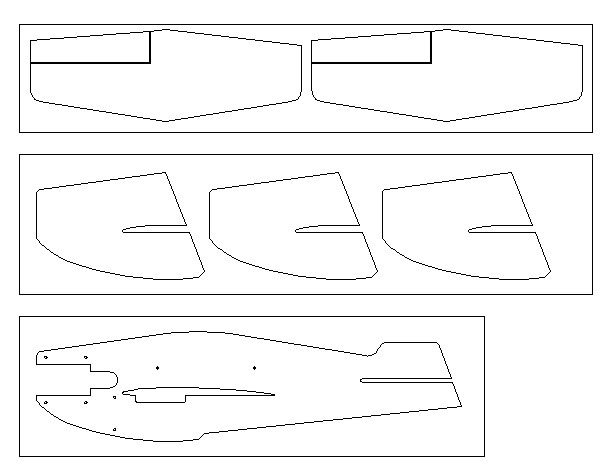

Plano de partes a cortar

con CNC o láser |